© 2017

Часто задаваемые вопросы по входному контролю подшипников и системе вибродиагностики подшипников качения КОМПАКС РППСОДЕРЖАНИЕ Для чего предназначена система КОМПАКС По какой методике работает подшипниковый стенд Диагностирует ли система КОМПАКС Какие параметры используются для диагностики подшипников Как по общему уровню вибрации можно определять состояние подшипника Является ли система стендовая вибродиагностики подшипников качения КОМПАКСНа основании каких документов осуществляется контроль вибропараметров Подлежит ли калибровке система вибродиагностики подшипников качения КОМПАКС Для чего предназначены Сообщения системы КОМПАКС Утверждена ли система вибродиагностики подшипников качения КОМПАКС

Предусмотрена комплектация системы КОМПАКС Какую маркировку подшипников поддерживает база данных системы вибродиагностики подшипников качения КОМПАКС Какой уровень вибрации может контролировать система КОМПАКСКакую информацию о подшипнике нужно ввести в интерфейс программного обеспечения при его испытании Какие подшипники рекомендуется выбирать для надежной работы оборудования В каких полосах частот система КОМПАКС

Предусмотрена комплектация системы КОМПАКС Какую маркировку подшипников поддерживает база данных системы вибродиагностики подшипников качения КОМПАКС Какой уровень вибрации может контролировать система КОМПАКСКакую информацию о подшипнике нужно ввести в интерфейс программного обеспечения при его испытании Какие подшипники рекомендуется выбирать для надежной работы оборудования В каких полосах частот система КОМПАКС Каковы этапы входного контроля подшипников Имеется ли возможность расширения базы данных подшипников в системе КОМПАКС Что является результатом вибродиагностики подшипников На какие группы сортируются подшипники по результатам вибродиагностики Почему насос при пуске может шуметьПочему у одного и того же подшипника возникает разный уровень вибрации при нескольких испытаниях Как можно контролировать используемые материалы в подшипникеНа электродвигателях, имеющих принудительную смазку подшипников, должна. Подшипники качения. Подшипники качения. Акт сдачипримки этапа 1 от 19 декабря 2014. Акт сдачипримки этапа 2. На странице размещены различные инструкции ОАО РЖД, ЦТ, ПКБ ЦТ по. ПКБ ЦТ. 06. 0073 Узлы с подшипниками качения на железнодорожного. Диагностирует ли система КОМПАКСРПП неисправности подшипника и если да. 1С 8.2 Digi Sm-100 Драйвер. В соответствии с инструкцией Система стендовая КОМПАКС. Скачать акт совместной приемки отбракованных подшипников SKF. Колесных пар грузовых вагонов с буксовыми коническими подшипниками. Правила приемки и методы контроля смонтированных буксовых узлов. Инструкция по техническому обслуживанию вагонов в эксплуатации. Нормы вибрации каких типов подшипников качения заложены в системе КОМПАКС Какова норма испытания подшипников за смену Каков срок службы системы вибродиагностики подшипников качения КОМПАКС Как осуществляется вибронастройка системы КОМПАКСНуждается ли поставляемая продукция подшипники в проверках, ведь она сертифицирована Производить контроль вибрации возможно только у подшипников с индексом Ш Должно ли оборудование, на котором производится контроль вибрации подшипников, быть сертифицировано у производителей подшипников Контроль вибрации подшипников правильней производить на работающем оборудовании. Как это обеспечивается Должна ли система вибродиагностики подшипников качения КОМПАКС

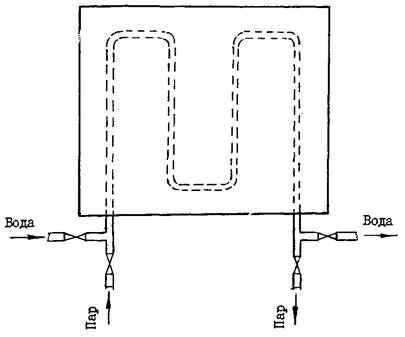

Каковы этапы входного контроля подшипников Имеется ли возможность расширения базы данных подшипников в системе КОМПАКС Что является результатом вибродиагностики подшипников На какие группы сортируются подшипники по результатам вибродиагностики Почему насос при пуске может шуметьПочему у одного и того же подшипника возникает разный уровень вибрации при нескольких испытаниях Как можно контролировать используемые материалы в подшипникеНа электродвигателях, имеющих принудительную смазку подшипников, должна. Подшипники качения. Подшипники качения. Акт сдачипримки этапа 1 от 19 декабря 2014. Акт сдачипримки этапа 2. На странице размещены различные инструкции ОАО РЖД, ЦТ, ПКБ ЦТ по. ПКБ ЦТ. 06. 0073 Узлы с подшипниками качения на железнодорожного. Диагностирует ли система КОМПАКСРПП неисправности подшипника и если да. 1С 8.2 Digi Sm-100 Драйвер. В соответствии с инструкцией Система стендовая КОМПАКС. Скачать акт совместной приемки отбракованных подшипников SKF. Колесных пар грузовых вагонов с буксовыми коническими подшипниками. Правила приемки и методы контроля смонтированных буксовых узлов. Инструкция по техническому обслуживанию вагонов в эксплуатации. Нормы вибрации каких типов подшипников качения заложены в системе КОМПАКС Какова норма испытания подшипников за смену Каков срок службы системы вибродиагностики подшипников качения КОМПАКС Как осуществляется вибронастройка системы КОМПАКСНуждается ли поставляемая продукция подшипники в проверках, ведь она сертифицирована Производить контроль вибрации возможно только у подшипников с индексом Ш Должно ли оборудование, на котором производится контроль вибрации подшипников, быть сертифицировано у производителей подшипников Контроль вибрации подшипников правильней производить на работающем оборудовании. Как это обеспечивается Должна ли система вибродиагностики подшипников качения КОМПАКС Осмотр и ремонт подшипников качения всех узлов локомотивов. Локомотивные бригады при техническом обслуживании ТО1 приемке и сдаче. Контроль при примке, перед вводом в эксплуатацию и хранение. Следите за состоянием подшипников на слух, по возможности измеряя вибрацию и. Объем выборки для испытаний подшипников на выделение смазочного материала и момент. Приложение 2 ИНСТРУКЦИЯ О ПОРЯДКЕ ПРИЕМКИ ПРОДУКЦИИ. Недопоставка деталей уплотнений, пакетов, набивки, подшипников и других. Инструкция По Приемке Подшипников' title='Инструкция По Приемке Подшипников' />Контроль вибрации должен проходить на собранном оборудовании. Как система КОМПАКС Правомерна ли вибродиагностика подшипников нулевого класса, не имеющих специального обозначения по шумности Как обязать поставщика принимать возвращаемые бракованные подшипники Почему подшипник не прошел испытания на системе КОМПАКС Почему подшипник прошел входной контроль на системе КОМПАКСБыла проведена вибродиагностика подшипника на системе КОМПАКС. Почему получены расхождения в показаниях двух систем Какие нагрузки необходимы для входного контроля подшипников при вибродиагностике их на системе КОМПАКС Почему подшипники производителей FBJ по вибропараметрам тише, чем подшипники SKFЧем можно заменить калиевое мыло ТУ 9. Для чего предназначена система КОМПАКС. Работа системы основана на измерении текущих значений параметров вибрации виброускорение и виброскорость вращающегося подшипника. Наверх. По какой методике работает подшипниковый стенд В подшипниковом стенде КОМПАКС. Диагностика в данном случае осуществляется до уровня детали неисправен подшипник, что вполне достаточно для службы эксплуатации. Более детальный анализ причины неисправности производится путем анализа спектральных составляющих вибросигнала, но для этого необходимо точно знать параметры подшипника, что в реальных условиях эксплуатации не всегда возможно. Наверх. Является ли система стендовая вибродиагностики подшипников качения КОМПАКС. Все необходимые виды испытаний подшипников с использованием соответствующего испытательного оборудования проводит завод изготовитель подшипников. Наверх. На основании каких документов осуществляется контроль вибропараметровКонтроль вибропараметров подшипников осуществляется в соответствии с Руководством по эксплуатации КОБМ. РЭ, использующим рекомендации нормативных документов, и не попадает под Ст. Сферы распространения государственного метрологического контроля и надзора Закон РФ Об обеспечении единства измерений. Вместе с тем для нормальной работы встроенной экспертной системы см. КОБМ. 4. 21. 41. 2. РЭ необходимо определение действительных значений метрологических характеристик в нашем случае параметров вибрации. Метрологическая пригодность индикаторов намагниченности и указателей осевого и радиального нагружения, равно как и всей системы в целом, подтверждена отметкой о выпуске из производства см. КОБМ. 4. 21. 41. 2. ПС. Нормативная документация, определяющая заложенные технические характеристики, приведена в приложении А КОБМ. РЭ. Наверх. Подлежит ли калибровке система вибродиагностики подшипников качения КОМПАКС. Калибровка проводится в соответствии с разделом 1. КОБМ 4. 21. 41. 2. РЭ, в котором изложены методические указания по калибровке системы и, при наличии соответствующих полномочий и лицензий, калибровку стендовой системы КОМПАКС. ГОСТ 1. 65. 04 8. Наверх. Утверждена ли система вибродиагностики подшипников качения КОМПАКС. КОБМ. 4. 21. 41. 2. РЭ, стр. 6, п. 1. Базовая система КОМПАКС. Для этого необходимо при записи диагностируемого подшипника указать в поле Обозначение по ГОСТ необходимый уровень. Наверх. Какую информацию о подшипнике нужно ввести в интерфейс программного обеспечения при его испытании Для правильного определения программным обеспечением системы стендовой КОМПАКС. Для уточнения аналога необходимо использовать справочную литературу, например Подшипники качения Справочник каталог Чермесенский О. Н., Федотов Н. Н. Система определит и установит нормы вибрации Ш для подшипника роликового радиального с короткими цилиндрическими роликами серии диаметра 3 и внутренним диаметром 1. В зависимости от введенной информации по подшипнику, автоматически будут установлены нормы вибрации, определены рекомендуемые нагрузки и частота вращения внутреннего кольца подшипника, будет проведена настройка встроенной экспертной системы. Остальные параметры приводятся для справочной информации и печатаются в актах технического состояния подшипника. Наверх. Какие подшипники рекомендуется выбирать для надежной работы оборудования В соответствии с ГОСТ 5. В зависимости от наличия требований по уровню вибрации, допускаемых значений уровня вибрации или уровня других дополнительных технических требований, установлены три категории подшипников А, В, С. К категории А относятся подшипники классов точности 5, 4, Т, 2. К категории В 0, нормального, 6. Х, 6, 5. К категории С относятся все остальные классы точности подшипников. Для обеспечения надежной работы машинного оборудования рекомендуем закупать подшипники, не хуже класса точности 0 категории В с маркировкой Ш, то есть обозначение рассмотренного в предыдущем вопросе подшипника должно быть В0 3. Ш. Стендовые системы вибродиагностики подшипников качения КОМПАКС. Как показала практика, машинное оборудование нефтезаводов должно комплектоваться подшипниками класса точности не хуже 0, с нормами вибрации по маркировке Ш. Обычно ремонтные производства обеспечиваются подшипниками доступными в данный момент. Поэтому необходимо производить 1. Ш. Пользователям системы стендовой КОМПАКС. Пополнение базы данных оператор выполняет при записи нового типа подшипника, при этом оператор вводит следующую информацию по диагностируемому подшипнику обозначение подшипника в соответствии с маркировкой, выполненной на подшипнике, наружный и внутренний диаметр подшипника, диаметр и число тел качения, номинальный угол контакта. Если маркировка на подшипнике выполнена не в соответствии ГОСТ 3. Для уточнения аналога мы рекомендуем использовать справочную литературу, например Подшипники качения Справочник каталог Чермесенский О. Н., Федотов Н. Н. Для обеспечения контроля рекомендуем использовать систему стендовую КОМПАКС. Ш8. Наверх. Какова норма испытания подшипников за сменуИнструкция по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава. N УТВЕРЖДЕНА Заместителем министра путей сообщения А. Н. Кондратенко 1. ВВЕДЕНИЕ1. 1. Настоящая Инструкция устанавливает порядок, а также нормы технического обслуживания и ремонта следующих узлов с подшипниками качения электровозов, тепловозов, электро и дизель поездов букс колесных пар якорных узлов тяговых электродвигателей тяговых генераторов тепловозов тяговых осевых редукторов. Для опытных локомотивов, находящихся в гарантийном пробеге в т. ОБЩИЕ УКАЗАНИЯ2. 1. Выполнение требований настоящей Инструкции обязательно для всех работников, связанных со сборкой, эксплуатацией, ремонтом и хранением подшипников качения и узлов, перечисленных в п. Инструкции Подшипники качения узлов, указанных в п. ГОСТ 5. 20 8. 9 По согласованию с Главным управлением локомотивного хозяйства допускается установка подшипников зарубежного производства. Действует ГОСТ 5. Для обеспечения надежной работы в эксплуатации узлов с подшипниками качения локомотивов проводят их техническое обслуживание, ревизии и ремонт. Монтажно демонтажные работы и ремонт подшипниковых узлов и подшипников должны производить только обученные лица, знающие технологию этих работ, назначенные для этого приказом директора завода или начальника депо, после сдачи экзамена на знание ими настоящей Инструкции. Экзамены принимает комиссия, назначаемая приказом директора завода для локомотиворемонтных заводов начальника службы локомотивного хозяйства для депо, производящих текущий ремонт ТР 3 локомотивов начальника локомотивного или производственно технического отдела отделения железной дороги для депо, не производящих текущий ремонт ТР 3 локомотивов. Справку о сдаче экзамена с подписями членов комиссии хранить в личном деле работника. Повторную сдачу экзамена производить один раз в два года. Председатели комиссий в депо, производящих текущий ремонт ТР 3 локомотивов, должны быть испытаны на знание настоящей Инструкции в службе локомотивного хозяйства, а председатели комиссий в остальных основных депо в локомотивном отделе отделения железной дороги. Разборку и сборку подшипниковых узлов производить на специально отведенных и оборудованных площадях. Осмотр и ремонт подшипников качения всех узлов локомотивов производить в специальном отделении. Отделение по ревизии и ремонту подшипников качения, а также участки по их монтажу должны отвечать требованиям, приведенным в приложении 5, а набор типового инструмента, приспособлений, приборов и оборудования соответствовать перечню приложения 6 с учетом обслуживаемых конструкций узлов и типов подшипников. Новые отделения в депо или на заводах могут открываться только после полного укомплектования их необходимым инструментом, оборудованием и подготовленными кадрами. Измерительный и поверочный инструмент необходимо подвергать периодическим контрольным проверкам в соответствии с действующими положениями Госстандарта России. Стеллажи и столы для осмотра, ремонта и хранения подшипников должны быть обиты листовым оцинкованным железом, алюминием, линолеумом или пластиком. Все оборудование, приспособления, инструмент и приборы необходимо содержать в исправности и чистоте. Подшипники, подготовленные к монтажу, запрещается брать грязными или влажными руками. Протирку подшипников производить только безворсовыми салфетками с подрубленными краями. Измерять детали подшипниковых узлов, промытых в моечных машинах, а также собирать их разрешается только после остывания до температуры окружающего воздуха, но не ранее чем через 1. Смазку подшипников качения производить согласно требованиям Инструкции по применению смазочных материалов на локомотивах и моторвагонном подвижном составе или специальных указаний МПС. Марка смазки должна соответствовать карте смазки или специальным указаниям МПС. Смазка должна иметь сертификат и соответствовать требованиям ГОСТов или Технических условий. Каждую новую партию смазки проверять на соответствие этим требованиям. Смазочные материалы, не отвечающие этим требованиям, применять запрещается. Смазочные материалы в цехе хранить в специальной закрытой таре. Приспособления для запрессовки смазки, специальные прессы и штуцера для ее добавления должны содержаться в чистоте. Закладку смазки производить только в предварительно промытые и осмотренные подшипники непосредственно перед их монтажом в узел. Постановка в узлы подшипников в том числе и новых без промывки и удаления консервационной смазки, осмотра подшипников и производства необходимых замеров запрещается. Закладку и добавление смазки в подшипниковые узлы производить чистыми руками. При наличии в узлах штуцера добавление смазки производить специальными прессами. В целях исключения повреждений подшипников электрическим током заземления электрических цепей, предусмотренные конструкцией локомотива, должны находиться в исправном состоянии. При сварочных работах на локомотивах производить тщательное заземление у места сварки к зачищенным местам деталей при помощи кабеля с зажимом. Сварку на корпусах и крышках подшипниковых узлов производить до сборки их с подшипниками. При отсутствии необходимости разборки узла при ремонте локомотива допускается производство сварочных работ на корпусе буксы при условии присоединения заземляющего кабеля непосредственно к корпусу. Сварочные работы производить в соответствии с Инструкцией МПС по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель поездов. При отправлении в ремонт колесных пар, агрегатов и узлов с подшипниками качения принимать меры по предупреждению возникновения коррозионных и других повреждений подшипников. Для этого подшипники должны, как правило, транспортироваться с надетыми на них корпусами узлов буксой, опорным стаканом или корпусом опоры редуктора и т. Уплотнения узлов должны быть густо смазаны пластичной смазкой. В случае отправки в ремонт узлов без корпусов подшипники должны быть полностью покрыты пластичной смазкой и на них должен быть поставлен защитный кожух пример постановки защитного кожуха опоры редуктора электровоза ЧС2 приведен на рис. Рис. 2. 1. Защитный кожух для подшипников опоры редуктора электровоза ЧС2. Рис. 2. 1. Защитный кожух для подшипников опоры редуктора электровоза ЧС2 1 кожух 2 сферические подшипники. При обточке бандажей колесных пар без выкатки из под локомотива с собранными на шейках осей буксами в целях предупреждения загрязнения подшипников ставить временные крышки с отверстиями для центров станка. В паспортах формулярах колесных пар, тяговых электродвигателей и генераторов должны быть записи о проведении ревизии подшипниковых узлов. При отсутствии этих записей или данных о пробегах от очередной ревизии, а также при нарушении сроков выполнения ревизий проводить тот вид ревизии, о производстве которого нет данных или очередную ревизию. Если отсутствуют данные по обеим ревизиям, то выполнять ревизию второго объема. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ УЗЛОВ С ПОДШИПНИКАМИ КАЧЕНИЯ3. Техническое обслуживание узлов с подшипниками качения выполняется при ТО 1 локомотивов локомотивными бригадами локомотивных депо, а при ТО 2, ТО 3, ТО 4 и текущих ремонтах ТР 1 и ТР 2 ремонтными бригадами локомотивных депо. Локомотивные бригады при техническом обслуживании ТО 1 приемке и сдаче локомотива, при стоянках на станциях должны проверять состояние буксовых узлов колесных пар локомотива, температуру их нагрева. При этом необходимо проверять надежность болтовых креплений, состояние резинометаллических поводков, отсутствие трещин в корпусах и крышках букс, целостность наличников букс и их крепление. Температуру нагрева проверять на ощупь рукой или специальными термометрами в случае оснащения локомотива таковыми. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т. Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 8.

Осмотр и ремонт подшипников качения всех узлов локомотивов. Локомотивные бригады при техническом обслуживании ТО1 приемке и сдаче. Контроль при примке, перед вводом в эксплуатацию и хранение. Следите за состоянием подшипников на слух, по возможности измеряя вибрацию и. Объем выборки для испытаний подшипников на выделение смазочного материала и момент. Приложение 2 ИНСТРУКЦИЯ О ПОРЯДКЕ ПРИЕМКИ ПРОДУКЦИИ. Недопоставка деталей уплотнений, пакетов, набивки, подшипников и других. Инструкция По Приемке Подшипников' title='Инструкция По Приемке Подшипников' />Контроль вибрации должен проходить на собранном оборудовании. Как система КОМПАКС Правомерна ли вибродиагностика подшипников нулевого класса, не имеющих специального обозначения по шумности Как обязать поставщика принимать возвращаемые бракованные подшипники Почему подшипник не прошел испытания на системе КОМПАКС Почему подшипник прошел входной контроль на системе КОМПАКСБыла проведена вибродиагностика подшипника на системе КОМПАКС. Почему получены расхождения в показаниях двух систем Какие нагрузки необходимы для входного контроля подшипников при вибродиагностике их на системе КОМПАКС Почему подшипники производителей FBJ по вибропараметрам тише, чем подшипники SKFЧем можно заменить калиевое мыло ТУ 9. Для чего предназначена система КОМПАКС. Работа системы основана на измерении текущих значений параметров вибрации виброускорение и виброскорость вращающегося подшипника. Наверх. По какой методике работает подшипниковый стенд В подшипниковом стенде КОМПАКС. Диагностика в данном случае осуществляется до уровня детали неисправен подшипник, что вполне достаточно для службы эксплуатации. Более детальный анализ причины неисправности производится путем анализа спектральных составляющих вибросигнала, но для этого необходимо точно знать параметры подшипника, что в реальных условиях эксплуатации не всегда возможно. Наверх. Является ли система стендовая вибродиагностики подшипников качения КОМПАКС. Все необходимые виды испытаний подшипников с использованием соответствующего испытательного оборудования проводит завод изготовитель подшипников. Наверх. На основании каких документов осуществляется контроль вибропараметровКонтроль вибропараметров подшипников осуществляется в соответствии с Руководством по эксплуатации КОБМ. РЭ, использующим рекомендации нормативных документов, и не попадает под Ст. Сферы распространения государственного метрологического контроля и надзора Закон РФ Об обеспечении единства измерений. Вместе с тем для нормальной работы встроенной экспертной системы см. КОБМ. 4. 21. 41. 2. РЭ необходимо определение действительных значений метрологических характеристик в нашем случае параметров вибрации. Метрологическая пригодность индикаторов намагниченности и указателей осевого и радиального нагружения, равно как и всей системы в целом, подтверждена отметкой о выпуске из производства см. КОБМ. 4. 21. 41. 2. ПС. Нормативная документация, определяющая заложенные технические характеристики, приведена в приложении А КОБМ. РЭ. Наверх. Подлежит ли калибровке система вибродиагностики подшипников качения КОМПАКС. Калибровка проводится в соответствии с разделом 1. КОБМ 4. 21. 41. 2. РЭ, в котором изложены методические указания по калибровке системы и, при наличии соответствующих полномочий и лицензий, калибровку стендовой системы КОМПАКС. ГОСТ 1. 65. 04 8. Наверх. Утверждена ли система вибродиагностики подшипников качения КОМПАКС. КОБМ. 4. 21. 41. 2. РЭ, стр. 6, п. 1. Базовая система КОМПАКС. Для этого необходимо при записи диагностируемого подшипника указать в поле Обозначение по ГОСТ необходимый уровень. Наверх. Какую информацию о подшипнике нужно ввести в интерфейс программного обеспечения при его испытании Для правильного определения программным обеспечением системы стендовой КОМПАКС. Для уточнения аналога необходимо использовать справочную литературу, например Подшипники качения Справочник каталог Чермесенский О. Н., Федотов Н. Н. Система определит и установит нормы вибрации Ш для подшипника роликового радиального с короткими цилиндрическими роликами серии диаметра 3 и внутренним диаметром 1. В зависимости от введенной информации по подшипнику, автоматически будут установлены нормы вибрации, определены рекомендуемые нагрузки и частота вращения внутреннего кольца подшипника, будет проведена настройка встроенной экспертной системы. Остальные параметры приводятся для справочной информации и печатаются в актах технического состояния подшипника. Наверх. Какие подшипники рекомендуется выбирать для надежной работы оборудования В соответствии с ГОСТ 5. В зависимости от наличия требований по уровню вибрации, допускаемых значений уровня вибрации или уровня других дополнительных технических требований, установлены три категории подшипников А, В, С. К категории А относятся подшипники классов точности 5, 4, Т, 2. К категории В 0, нормального, 6. Х, 6, 5. К категории С относятся все остальные классы точности подшипников. Для обеспечения надежной работы машинного оборудования рекомендуем закупать подшипники, не хуже класса точности 0 категории В с маркировкой Ш, то есть обозначение рассмотренного в предыдущем вопросе подшипника должно быть В0 3. Ш. Стендовые системы вибродиагностики подшипников качения КОМПАКС. Как показала практика, машинное оборудование нефтезаводов должно комплектоваться подшипниками класса точности не хуже 0, с нормами вибрации по маркировке Ш. Обычно ремонтные производства обеспечиваются подшипниками доступными в данный момент. Поэтому необходимо производить 1. Ш. Пользователям системы стендовой КОМПАКС. Пополнение базы данных оператор выполняет при записи нового типа подшипника, при этом оператор вводит следующую информацию по диагностируемому подшипнику обозначение подшипника в соответствии с маркировкой, выполненной на подшипнике, наружный и внутренний диаметр подшипника, диаметр и число тел качения, номинальный угол контакта. Если маркировка на подшипнике выполнена не в соответствии ГОСТ 3. Для уточнения аналога мы рекомендуем использовать справочную литературу, например Подшипники качения Справочник каталог Чермесенский О. Н., Федотов Н. Н. Для обеспечения контроля рекомендуем использовать систему стендовую КОМПАКС. Ш8. Наверх. Какова норма испытания подшипников за сменуИнструкция по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава. N УТВЕРЖДЕНА Заместителем министра путей сообщения А. Н. Кондратенко 1. ВВЕДЕНИЕ1. 1. Настоящая Инструкция устанавливает порядок, а также нормы технического обслуживания и ремонта следующих узлов с подшипниками качения электровозов, тепловозов, электро и дизель поездов букс колесных пар якорных узлов тяговых электродвигателей тяговых генераторов тепловозов тяговых осевых редукторов. Для опытных локомотивов, находящихся в гарантийном пробеге в т. ОБЩИЕ УКАЗАНИЯ2. 1. Выполнение требований настоящей Инструкции обязательно для всех работников, связанных со сборкой, эксплуатацией, ремонтом и хранением подшипников качения и узлов, перечисленных в п. Инструкции Подшипники качения узлов, указанных в п. ГОСТ 5. 20 8. 9 По согласованию с Главным управлением локомотивного хозяйства допускается установка подшипников зарубежного производства. Действует ГОСТ 5. Для обеспечения надежной работы в эксплуатации узлов с подшипниками качения локомотивов проводят их техническое обслуживание, ревизии и ремонт. Монтажно демонтажные работы и ремонт подшипниковых узлов и подшипников должны производить только обученные лица, знающие технологию этих работ, назначенные для этого приказом директора завода или начальника депо, после сдачи экзамена на знание ими настоящей Инструкции. Экзамены принимает комиссия, назначаемая приказом директора завода для локомотиворемонтных заводов начальника службы локомотивного хозяйства для депо, производящих текущий ремонт ТР 3 локомотивов начальника локомотивного или производственно технического отдела отделения железной дороги для депо, не производящих текущий ремонт ТР 3 локомотивов. Справку о сдаче экзамена с подписями членов комиссии хранить в личном деле работника. Повторную сдачу экзамена производить один раз в два года. Председатели комиссий в депо, производящих текущий ремонт ТР 3 локомотивов, должны быть испытаны на знание настоящей Инструкции в службе локомотивного хозяйства, а председатели комиссий в остальных основных депо в локомотивном отделе отделения железной дороги. Разборку и сборку подшипниковых узлов производить на специально отведенных и оборудованных площадях. Осмотр и ремонт подшипников качения всех узлов локомотивов производить в специальном отделении. Отделение по ревизии и ремонту подшипников качения, а также участки по их монтажу должны отвечать требованиям, приведенным в приложении 5, а набор типового инструмента, приспособлений, приборов и оборудования соответствовать перечню приложения 6 с учетом обслуживаемых конструкций узлов и типов подшипников. Новые отделения в депо или на заводах могут открываться только после полного укомплектования их необходимым инструментом, оборудованием и подготовленными кадрами. Измерительный и поверочный инструмент необходимо подвергать периодическим контрольным проверкам в соответствии с действующими положениями Госстандарта России. Стеллажи и столы для осмотра, ремонта и хранения подшипников должны быть обиты листовым оцинкованным железом, алюминием, линолеумом или пластиком. Все оборудование, приспособления, инструмент и приборы необходимо содержать в исправности и чистоте. Подшипники, подготовленные к монтажу, запрещается брать грязными или влажными руками. Протирку подшипников производить только безворсовыми салфетками с подрубленными краями. Измерять детали подшипниковых узлов, промытых в моечных машинах, а также собирать их разрешается только после остывания до температуры окружающего воздуха, но не ранее чем через 1. Смазку подшипников качения производить согласно требованиям Инструкции по применению смазочных материалов на локомотивах и моторвагонном подвижном составе или специальных указаний МПС. Марка смазки должна соответствовать карте смазки или специальным указаниям МПС. Смазка должна иметь сертификат и соответствовать требованиям ГОСТов или Технических условий. Каждую новую партию смазки проверять на соответствие этим требованиям. Смазочные материалы, не отвечающие этим требованиям, применять запрещается. Смазочные материалы в цехе хранить в специальной закрытой таре. Приспособления для запрессовки смазки, специальные прессы и штуцера для ее добавления должны содержаться в чистоте. Закладку смазки производить только в предварительно промытые и осмотренные подшипники непосредственно перед их монтажом в узел. Постановка в узлы подшипников в том числе и новых без промывки и удаления консервационной смазки, осмотра подшипников и производства необходимых замеров запрещается. Закладку и добавление смазки в подшипниковые узлы производить чистыми руками. При наличии в узлах штуцера добавление смазки производить специальными прессами. В целях исключения повреждений подшипников электрическим током заземления электрических цепей, предусмотренные конструкцией локомотива, должны находиться в исправном состоянии. При сварочных работах на локомотивах производить тщательное заземление у места сварки к зачищенным местам деталей при помощи кабеля с зажимом. Сварку на корпусах и крышках подшипниковых узлов производить до сборки их с подшипниками. При отсутствии необходимости разборки узла при ремонте локомотива допускается производство сварочных работ на корпусе буксы при условии присоединения заземляющего кабеля непосредственно к корпусу. Сварочные работы производить в соответствии с Инструкцией МПС по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель поездов. При отправлении в ремонт колесных пар, агрегатов и узлов с подшипниками качения принимать меры по предупреждению возникновения коррозионных и других повреждений подшипников. Для этого подшипники должны, как правило, транспортироваться с надетыми на них корпусами узлов буксой, опорным стаканом или корпусом опоры редуктора и т. Уплотнения узлов должны быть густо смазаны пластичной смазкой. В случае отправки в ремонт узлов без корпусов подшипники должны быть полностью покрыты пластичной смазкой и на них должен быть поставлен защитный кожух пример постановки защитного кожуха опоры редуктора электровоза ЧС2 приведен на рис. Рис. 2. 1. Защитный кожух для подшипников опоры редуктора электровоза ЧС2. Рис. 2. 1. Защитный кожух для подшипников опоры редуктора электровоза ЧС2 1 кожух 2 сферические подшипники. При обточке бандажей колесных пар без выкатки из под локомотива с собранными на шейках осей буксами в целях предупреждения загрязнения подшипников ставить временные крышки с отверстиями для центров станка. В паспортах формулярах колесных пар, тяговых электродвигателей и генераторов должны быть записи о проведении ревизии подшипниковых узлов. При отсутствии этих записей или данных о пробегах от очередной ревизии, а также при нарушении сроков выполнения ревизий проводить тот вид ревизии, о производстве которого нет данных или очередную ревизию. Если отсутствуют данные по обеим ревизиям, то выполнять ревизию второго объема. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ УЗЛОВ С ПОДШИПНИКАМИ КАЧЕНИЯ3. Техническое обслуживание узлов с подшипниками качения выполняется при ТО 1 локомотивов локомотивными бригадами локомотивных депо, а при ТО 2, ТО 3, ТО 4 и текущих ремонтах ТР 1 и ТР 2 ремонтными бригадами локомотивных депо. Локомотивные бригады при техническом обслуживании ТО 1 приемке и сдаче локомотива, при стоянках на станциях должны проверять состояние буксовых узлов колесных пар локомотива, температуру их нагрева. При этом необходимо проверять надежность болтовых креплений, состояние резинометаллических поводков, отсутствие трещин в корпусах и крышках букс, целостность наличников букс и их крепление. Температуру нагрева проверять на ощупь рукой или специальными термометрами в случае оснащения локомотива таковыми. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т. Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 8.

Меню

- Распаковщик От Бардака

- Инструкцию К Ноутбуку Rc730

- Шаблоны Букв Русского Алфавита Для Вырезания

- Прошивка Телефона Мтс 972

- Велотренажер Кетлер Гольф 2000 Инструкция

- Образец Письма В Коллекторское Агентство

- Высказывания Великих О Экологии

- План Самообразования Воспитателя Развитие Мелкой Моторики У Дошкольников

- График Проветривания В Детском Саду По Санпин Образец

- Смета Образец По Летнему Лагерю

- Шуточный Показ Моды Из Бросового Материала

- Amd Radeon Hd 6380G Характеристика

- Презентация Новые Технологии На Английском Языке

- Form Caption Для Танков Онлайн